3500 ans avant J.-C les Egyptiens savaient extraire le fer du minerai. Si nous trouvons en Orient, 500 ans avant notre ère, épées et petits instruments chirurgicaux dans un métal que nous appelons aujourd’hui acier, métal obtenu en incorporant du carbone à haute température dans le fer, le progrès de l’industrie métallurgique s’est fondé sur la seule expérience et il lui faudra attendre 1771 pour comprendre enfin le rôle véritable du carbone dans le fer, carbone dont la teneur distingue le fer de la fonte et de l’acier.

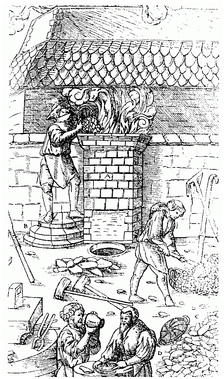

Le premier outil de réduction du minerai a été le bas fourneau.

Au début de l’âge du fer, celui-ci était obtenu au moyen d’un bas foyer qui consistait à faire un trou dans le sol d’environ 30 cm de diamètre qu’on remplissait de charbon et de minerai, le feu ensuite était souvent attisé au moyen d’un soufflet. Au bout d’environ 10h00, on démolissait le four et on récupérait une loupe incandescente de la taille du poing, grossier mélange de fer et de scorie. Au fil des siècles, le bas foyer évolue vers le bas fourneau. Celui-ci consiste à surélever la construction et à la doter d’une ouverture latérale à sa base pour faciliter l’alimentation en air. Il se présente sous la forme d’une cheminée en brique et terre cuite, de taille humaine d’un à deux mètres de haut pour faciliter le chargement.

A cette époque l’ouvrier chargeait successivement des corbeilles de minerai et de charbon de bois. La température que l’on pouvait atteindre avec ce procédé (1000 à 1200°C) était encore insuffisante pour faire fondre le métal, celui-ci n’était obtenu que sous forme de fragments pâteux que le fondeur retirait constamment du foyer. Cette loupe obtenue était nettoyée et martelée, afin de retirer la scorie et de rendre le fer homogène. Après ce long processus on obtenait un bloc de fer qui pouvait être mis en forme par le forgeron pour fabriquer des outils ou des armes.

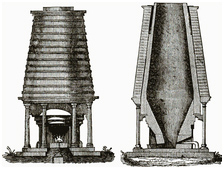

Peu à peu, ces bas foyers furent agrandis et le nombre de leurs soufflets accru pour activer la combustion. On suréleva le foyer, il prit alors la forme d’une sorte de cuve d’environ 3 mètres de hauteur que l’on remplissait de minerai. C’est ainsi que, progressivement, le bas-fourneau se transforma en haut-fourneau.

Coupe d’un haut-fourneau au coke exploité à Hayange en 1849

A la chute du Premier Empire (1814) la France comptait environ 350 hauts-fourneaux produisant 110.000 tonnes par an mais le bois, matière première du charbon de bois, commence à manquer, les Anglais voient leur industrie menacée, ils eurent les premiers l’idée de remplacer avec succès le charbon de bois par un nouveau combustible : le coke.

Rapidement, les hauts-fourneaux au coke supplantèrent ceux alimentés au charbon de bois. En même temps, les dimensions de ces appareils et leur production journalière se développèrent dans de grandes proportions.

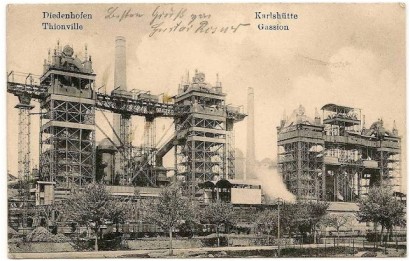

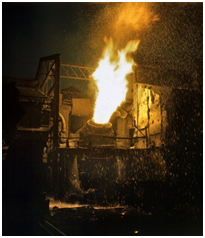

Hauts-fourneaux où s’effectue la fusion réductrice du minerai de fer et l’élaboration de la fonte.

Jusqu’à la moitié du 19ème siècle la production de l’acier était restée artisanale et coûteuse, l’acier – même si l’on en connaissait ses avantages sur le fer – demeurait un métal de luxe.

Acier veut dire simplement fer obtenu à l’état liquide

« Le procédé Bessemer qui rend industrielle la fabrication de l’acier conquiert le monde »

L’invention la plus sensationnelle fut réalisée en 1864 par l’ingénieur Bessemer, qui eut l’idée d’affiner la fonte en y insufflant de l’air. L’opération s’effectue alors dans une énorme cornue métallique revêtue de brique réfractaire et munie d’un fond perforé par lequel arrive l’air. Celui-ci, en barbotant à travers le bain de fonte liquide, y brûle le carbone et le silicium en excès et cette élimination transforme la fonte en fer d’une manière à la fois plus rapide et plus économique.

Grâce à la température très élevée, produite par la combustion du carbone et du silicium, le fer était pour la première fois obtenu à l’état liquide. Il reçu alors, le nom d’acier qu’il a conservé depuis :

Acier veut dire simplement fer obtenu à l’état liquide.

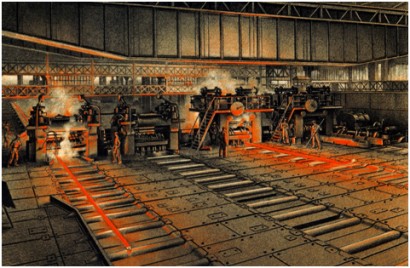

L’acier est laminé entre des cylindres tournant en sens inverse sur des trains pour être ici transformé en divers profilés

La signification du terme « acier » a nettement évolué. Autrefois, on employait ce mot par opposition à « fer » : La distinction scientifique entre les trois métaux est fondée sur le taux de carbone contenu dans l’alliage.

– le fer désignait le métal doux : moins de 0,050% de carbone

– la fonte : entre 2,1% et 6,67% de carbone

– l’acier, le métal dur : entre 0,050% et 2,1% de carbone

La seule distinction qui subsiste aujourd’hui est la suivante : « acier » désigne le métal ferreux obtenu à l’état liquide ; « fer », celui qui est obtenu à l’état spongieux par le puddlage (brassage).

L’application de ce dernier procédé étant devenue de plus en plus rare, et portant sur des tonnages insignifiants, on peut dire qu’actuellement le vocable « fer », indépendamment du sens qu’il conserve dans la nomenclature chimique, est un mot archaïque, vestige du passé.